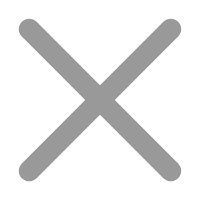

北方伟业计量集团有限公司

-

登录 |

-

官方微信 |

-

在线支付 |

- 网站地图

- 产品

- 帖子

- 新闻

- 课堂

- 文库

北方伟业计量集团有限公司

前言

金属加工中为减少摩擦,常使用润滑剂,其目的是尽可能避免或减少加工工具与变形物体的接触,将金属与工具之间的干摩擦变为湿摩擦。在铜及铜合金的轧制过程中,就是采用液体润滑剂的湿摩擦。近年来,我国为满足市场对铜及铜合金El益增长的需求及对铜材表面质量精度越来越高的要求,铜加工企业从国外引进一些高速、高精度的大型轧机,这些轧机都对轧制工艺润滑剂提出了更高质量的要求。在铜材轧制中,润滑剂一般采用全油润滑和乳液润滑两种。由于乳液润滑成本低,经济效益可观,已广泛应用于金属加工领域,但乳液润滑在使用时易造成铜带的表面腐蚀变色,同时,轧制超薄带材时轧制力偏高,润滑性能欠佳,限制了轧机向更高速发展。因此,轧制工艺乳化液的研究和开发将是铜加工工艺润滑的研究方向。

1.铜及铜合金轧制用乳液的现状目前,对于铜材轧制,国际上还没有统一的专用乳化液,国外专业生产有色金属轧制油的生产厂家主要有:EXXON—MObil公司、BP—Custrol、荷兰奎克公司、美国好富顿公司等。它们油品有较好的工艺特性,在全球享有较高的威望,但也没有轧制铜材专用的乳液产品,推荐的替代产品价格不菲。国内也没有专业生产该乳化油的企业,没有现成的可供选择的乳液,大多数铜加工厂都是自己选择乳化液,使用混乱,性能不稳定,更没有统一的质量标准。某公司板带厂,初轧和精轧均采用乳液润滑。以前在1250轧机、7#、8#、10#等轧机使用美孚公司的宝素67油,而宝素67主要适合铝及铝合金热轧之用,在铜材冷轧上使用,存在性价比差、使用稳定性差等问题,质量并不理想,所以,1250轧制乳液的国产化问题一直困扰着该集团公司。为此,公司对铜及铜合金冷轧用乳液进行了长期的研究工作,但由于过去在配制时原材料采用不同厂家,质量参差不齐,各原材料的配比执行较随意,配制工艺不合理、没有形成规范的配制工艺等问题,使配出的乳化油质量波动较大,在1250轧机上使用时时好时坏。经过几年的研究、使用和不断的摸索、完善,该公司自行研制的铜及铜合金轧制乳液形成了自己的专利技术产品。为了使产品得到更好的发展,作者和同事一起,根据使用条件对产品的性能要求,研究制定了铜及铜合金不同轧制阶段乳液的质量标准。该标准的制定对规范乳液的配制、稳定产品质量有着积极的、重要的意义。

2.铜及铜合金轧制对工艺轧制乳液的质量要求轧制分为热轧、粗轧、精轧和超薄带轧制。铜材轧制乳液应具备优异的冷却性能和润滑性能,还应具有良好的抗泡性、防锈性、乳化液的稳定性和抗腐蚀性,能够长期使用不变质,而且轧制板材经退火后能够保持板面的洁净性,不会留下油斑痕迹。而在不同的轧制阶段、不同的轧制特点,对工艺润滑剂的要求也不尽相同。一般情况下,在热轧时多采用水作为润滑剂,主要作用是冷却轧辊;在粗轧时多采用乳液润滑,主要作用为冷却、清洗,也有一定的润滑作用;精轧可采用乳液润滑或全油润滑,其作用主要是润滑、冷却、防腐、清洗等;在超薄带轧制时,目前几乎都采用全油轧制,主要作用是润滑,提高带材表面的精度。因此,结合某铜板带厂的使用情况,在此我们仅讨论粗轧和精轧用乳化液。

2.1粗轧对轧制乳液的技术要求一般情况下,粗轧阶段带材的厚度范围为15.Omm左右轧制到2.Omm左右。在粗轧阶段,一般粗轧多为铣面后的带卷,板面粗糙、轧制精度要求不高,但轧机的道次轧制力较大,加工率也较大,金属变形量大,会产生大量的变形热、摩擦热,这时就要求润滑液及时带走大量的变形热,以冷却保护轧辊,防止出现轧辊过热软化退火和金属的粘辊现象。其次,由于板面较粗糙,轧制时会产生一定的金属碎屑,因此,乳液要具有清洗功能,冲洗和带走产生的金属碎屑等渣质,防止它们压人板面造成金属压人。因此,粗轧使用乳液的浓度一般为1—3%,具有良好的清洗、冷却功能。当有防腐要求时,还要在乳液中加入一定的防腐剂,使乳液具有良好的防腐蚀性。在某铜板带厂的1250轧机上就是需要具有良好的冷却性、清洗作用及良好的防腐蚀性,确保铜带在该工序的防腐蚀性。

2.2精轧对轧制乳液的质量要求精轧工序的带坯都经过粗轧机的轧制,一般厚度从2.Omm轧到0.1mm。精轧大都是成品轧制,产品的精度要求高、板型好、表面光洁度高,而且由于在精轧时较粗轧机道次加工率小,轧机的速度高,因此,精轧乳液浓度一般在10~20%,要求乳液有良好的润滑性,满足高速轧制的要求,同时乳液要有良好的稳定性和防腐蚀性,以保证轧制产品存放不易变色和退火后不产生油斑。因此,精SL-~L液应具备良好的润滑性和防锈性能。

下载文档到电脑,使用更方便

300 积分

通话对您免费,请放心接听

温馨提示:

1.手机直接输入,座机前请加区号 如13803766220,010-58103678

2.我们将根据您提供的电话号码,立即回电,请注意接听

3.因为您是被叫方,通话对您免费,请放心接听